Risikobeurteilung

Risikobeurteilung nach Maschinenrichtlinie

Die Risikobeurteilung für Maschinen ist ein zentraler Bestandteil der Sicherheitsanforderungen gemäß der Maschinenrichtlinie 2006/42/EG und der Maschinenverordnung und der harmonisierten Norm EN ISO 12100. Jeder Maschinenhersteller ist gesetzlich verpflichtet, potenzielle Gefährdungen systematisch zu identifizieren, zu bewerten und geeignete Maßnahmen zur Risikominderung festzulegen.

Bereits in der Konstruktionsphase sollten Sicherheitsaspekte berücksichtigt werden, um Normanforderungen frühzeitig in das Design zu integrieren. Dadurch lassen sich kostspielige Nachbesserungen vermeiden und ein reibungsloser Zertifizierungsprozess gewährleisten.

Das Ingenieurbüro Leimkühler GmbH begleitet Sie praxisnah und effizient durch den gesamten Prozess der Risikobeurteilung nach Maschinenrichtlinie 2006 42 EG.

LEIMKÜHLER Safety Services

Ihr Ansprechpartner:

Jan Leimkühler Geschäftsführer

Risikobeurteilung nach Maschinenrichtlinie – EN ISO 12100

Die Risikobeurteilung erstellen wir gemäß EN ISO 12100 2011. Das Vorgehen umfasst dabei die IST-Analyse vorhandener Unterlagen, die Sie uns zur Verfügung stellen. Wir recherchieren, welche Gesetze und Vorschriften für die Maschine relevant sind. Wir führen eine umfassende Untersuchung durch, um festzustellen, ob und welche Gefährdungen an der Maschine vorhanden sind, wobei die Maschinenrichtlinie 2006/42/EG sowie gegebenenfalls weitere einschlägige europäische Richtlinien und bestimmte harmonisierte Normen berücksichtigt werden. Dabei analysieren wir die Gefährdungsorte sorgfältig und dokumentieren diese eingehend.

Um den aktuellen Zustand der Maschine zu ermitteln, ist entweder eine Besichtigung bei Ihnen vor Ort erforderlich oder alternativ stellen Sie die erforderlichen Informationen bereit, wie beispielsweise stp.-Dateien, Fotos, Videos und prägnante Prozessbeschreibungen. Sofern sich aus der Risikobeurteilung erforderliche Maßnahmen zur Risikominderung ergeben, werden diese tabellarisch zusammengefasst und mit Ihnen besprochen.

Vorgehen Risikobeurteilung im Detail

Unsere Risikobeurteilung gemäß EN ISO 12100 folgt einem strukturierten und normkonformen Ablauf, einschließlich einer umfassenden Risikoanalyse, um die Sicherheit Ihrer Maschinen umfassend zu gewährleisten.

1. Festlegung von Produkt- und Projektdaten

Zu Beginn definieren wir gemeinsam mit Ihnen die relevanten Produkt- und Projektdaten, um einen klaren Rahmen für die Risikobeurteilung zu schaffen. Dazu gehören technische Details, Einsatzbereiche und spezifische Projektanforderungen.

2. Grenzen der Maschine festlegen

Wir bestimmen die räumlichen, zeitlichen und funktionalen Grenzen der Maschine. Dies umfasst:

- Betriebsarten (z. B. Normalbetrieb, Wartung, Notbetrieb)

- Lebenszyklusphasen (z. B. Montage, Betrieb, Demontage)

- Interaktionen zwischen Mensch und Maschine

3. Bestimmungsgemäße Verwendung und vorhersehbare Fehlanwendung

Wir definieren die bestimmungsgemäße Verwendung der Maschine und berücksichtigen auch mögliche vorhersehbare Fehlanwendungen. Dies stellt sicher, dass alle potenziellen Risiken frühzeitig identifiziert werden.

4. Normen- und Richtlinienrecherche

Wir recherchieren, welche EU-Richtlinien, Normen und Vorschriften für Ihre Maschine anwendbar sind, einschließlich:

- Maschinenrichtlinie 2006/42/EG

- DIN EN ISO 12100

- Weitere spezifische Normen für sicherheitsrelevante Steuerungen (z. B. EN ISO 13849-1).

5. Gefährdungsanalyse und Risikobewertung

Wir führen eine systematische Gefährdungsanalyse durch und identifizieren mögliche Gefahrenquellen mithilfe der grundlegenden Sicherheits- und Gesundheitsschutzanforderungen. Dabei berücksichtigen wir z. B.:

- Mechanische Gefahren (z. B. Quetschen, Schneiden)

- Elektrische Gefahren (z. B. Stromschläge)

- Thermische Gefahren (z. B. heiße Oberflächen)

- etc.

Jede Gefährdungsstelle wird detailliert analysiert, dokumentiert und bewertet.

6. Risikominderung durch Schutzmaßnahmen

Gemäß der dreistufigen Risikominderungsstrategie nach EN ISO 12100 erarbeiten wir geeignete Schutzmaßnahmen:

- Inhärent sichere Konstruktion: Vermeidung von Gefahren durch konstruktive Gestaltung.

- Technische Schutzmaßnahmen: Einsatz von Schutzeinrichtungen (z. B. Schutzhauben, Lichtgitter).

- Benutzerinformationen: Erstellung klarer Anleitungen und Warnhinweise.

7. Prüfung der Risikominderung

Nach der Umsetzung der Schutzmaßnahmen überprüfen wir, ob das Risiko ausreichend gemindert wurde. Restrisiken werden identifiziert, dokumentiert und klar kommuniziert.

8. Dokumentation der Risikobeurteilung

Die Risikobeurteilung wird detailliert dokumentiert und umfasst:

- Beschreibung der Maschine

- Identifizierte Gefährdungen

- Getroffene Schutzmaßnahmen

- Bewertung von Restrisiken

- Referenzen zu angewendeten Normen

Praktische Umsetzung vor Ort oder durch Datenbereitstellung

Um den aktuellen Zustand der Maschine zu bewerten, erfolgt entweder:

- Eine Vor-Ort-Besichtigung durch unsere Experten.

- Alternativ stellen Sie uns technische Informationen bereit, z. B.:

- STP-Dateien

- Fotos und Videos

- Prozessbeschreibungen

Abschlussbesprechung und Maßnahmenplan

Die ermittelten Maßnahmen zur Risikominderung werden in einer übersichtlichen Tabelle zusammengefasst und gemeinsam mit Ihnen besprochen. Dabei legen wir Prioritäten fest und unterstützen Sie bei der praktischen Umsetzung.

Ihre Vorteile mit unserer Risikobeurteilung nach EN ISO 12100

- Vollständige und gesetzeskonforme Bewertung aller Sicherheitsaspekte und gesetzlich vorgeschriebene Leistung – aktuell und objektiv durchgeführt.

- Standardisierte Methoden und Dokumentation bieten eine konsistente Qualität und Vergleichbarkeit der Ergebnisse.

- Mit unserer Risikobeurteilung schaffen Sie die Basis für eine gesetzeskonforme und sichere Maschine.

Kostenlose Checkliste zur Risikobeurteilung nach EN ISO 12100

Optimieren Sie Ihre Risikobeurteilung mit unserer praxisnahen Kurzcheckliste! Die Liste umfasst die wichtigsten Prüfaspekte gemäß der Norm EN ISO 12100 und hilft Ihnen, potenzielle Gefahren systematisch zu identifizieren und zu bewerten. Jetzt kostenlos herunterladen und sicherstellen, dass Ihre Risikobeurteilung den gesetzlichen Anforderungen entspricht.

Häufige Fragen:

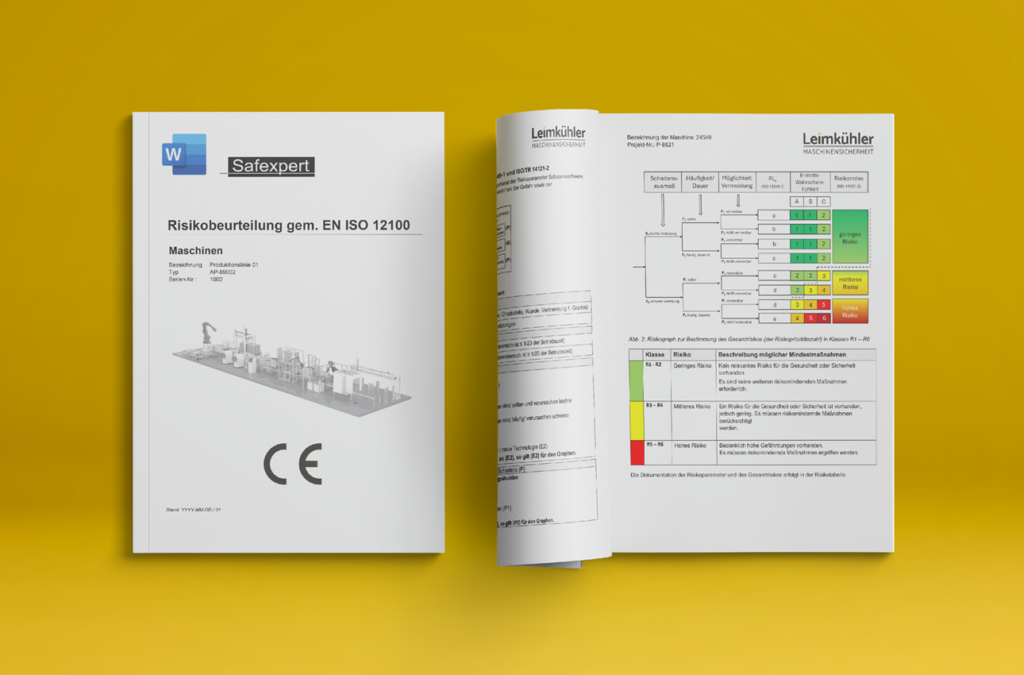

Wie sieht eine Risikobeurteilung aus?

Eine Risikobeurteilung ist ein umfassendes Dokument, das die Ergebnisse der Risikobeurteilung und Risikominderung für eine Maschine oder Anlage detailliert darstellt. Dieses Dokument sollte mehrere wesentliche Elemente enthalten, um den gesetzlichen Anforderungen und den Normen wie der EN ISO 12100 gerecht zu werden.

Zu den wichtigsten Bestandteilen einer Risikobeurteilung gehören:

- Beschreibung der Maschine oder Anlage: Eine detaillierte Darstellung der Maschine, einschließlich ihrer technischen Spezifikationen und Einsatzbereiche.

- Identifizierung der Gefahren und Risiken: Eine systematische Erfassung aller potenziellen Gefährdungen und Risiken, die mit der Maschine verbunden sind. Dies umfasst mechanische, elektrische, thermische und andere Gefahrenquellen.

- Bewertung der Risiken: Eine Einschätzung des Schweregrads und der Eintrittswahrscheinlichkeit der identifizierten Risiken. Hierbei wird auch eine Priorisierung der Maßnahmen zur Risikominderung vorgenommen.

- Beschreibung der Maßnahmen zur Risikominderung: Eine detaillierte Darstellung der Schutzmaßnahmen, die ergriffen wurden oder noch ergriffen werden sollen, um die identifizierten Risiken zu minimieren. Dies kann inhärent sichere Konstruktionen, technische Schutzmaßnahmen und Benutzerinformationen umfassen.

- Dokumentation der Ergebnisse: Eine klare und nachvollziehbare Dokumentation der gesamten Risikobeurteilung und der umgesetzten Risikominderungsmaßnahmen.

Die Risikobeurteilung sollte in einer klaren und verständlichen Sprache verfasst sein und von einem qualifizierten Fachmann durchgeführt werden. Dies stellt sicher, dass alle relevanten Sicherheitsaspekte berücksichtigt und dokumentiert werden.

Zu welchem Zeitpunkt muss eine Risikobeurteilung vorliegen?

Eine Risikobeurteilung muss spätestens dann vorliegen, wenn die Pflicht zur CE-Kennzeichnung greift. Dies ist der Fall, wenn die Maschine dem Kunden zur Nutzung überlassen wird. Der Maschinenhersteller ist dafür verantwortlich, dass die Risikobeurteilung vor der Auslieferung der Maschine vollständig durchgeführt und dokumentiert wurde.

Es ist jedoch ratsam, die Risikobeurteilung bereits während der Entwicklungs- und Konstruktionsphase der Maschine durchzuführen. Dies ermöglicht es, Sicherheitsaspekte frühzeitig in das Design zu integrieren und potenzielle Gefährdungen von Anfang an zu minimieren. Durch eine frühzeitige Risikobeurteilung können kostspielige Nachbesserungen vermieden und ein reibungsloser Zertifizierungsprozess gewährleistet werden.

Die Einhaltung dieser Vorgehensweise stellt sicher, dass die Maschine den gesetzlichen Anforderungen entspricht und die Sicherheit der Anwender und Bediener gewährleistet ist.

REFERENZEN-HERSTELLER